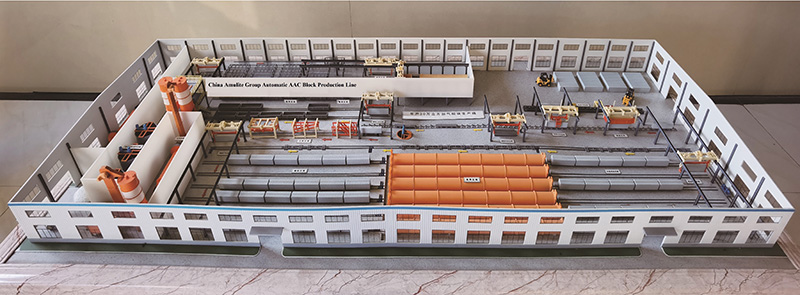

Amulite Automatic AAC Block Production Line

Kort beskrivelse:

Produktdetaljer

Produkt Tags

Hvad er AAC-blok?

Konceptet med AAC-blok: AAC-blok er baseret på kiselholdige materialer (sand, flyveaske, silicaholdige materialer osv.), og kalkholdige materialer (kalk, cement) som de vigtigste råmaterialer, blandet med luftinddragende midler (aluminiumspulver) ,Efter processen Råmaterialer Batching, Opslæmning Blanding, Hældning, Forhærdning, Udskæring, Autoklavering, Hærdningsproces og Pakke til Fremstilling af AAC-blokke færdige produkter; Det kaldes luftbeton, fordi det indeholder et stort antal ensartede og små porer efter Den er luftet.

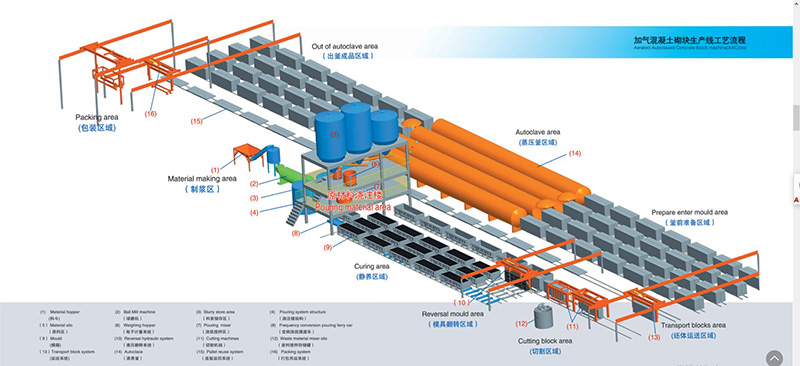

Hvad er processen for at producere AAC-blokprodukter?

Hvad er processen for at producere AAC-blokprodukter?

1): Alle råmaterialer Måling og blandet gylle;

2) :Gylden kommer ind i hældesystemet, efter blanding og derefter hældning i formkasse;

3): Indvendig formkasse (panelforstærkning), efter en vis temperatur og forhærdningstid;

4): Efter at det våde panel har opnået en vis hårdhed, vil formkassen og panelerne blive hejst til skæremaskinen af omsætningskranen, og omsætningskranen fuldfører følgende funktion:

5) : A: Er at dreje formkassen 90 grader i luften,(den ene side af formkassen bliver støttevognspladen til det våde panellegeme, indtil autoklaveprocessen er færdig),

6) :B: Skal hejses til vognen eller skærestøtterammen for helt at åbne formen; C: Den aftagede formramme og returautoklavens sideplade er rekombineret til at danne en formkasse efter rengøring, sprayolie og gen- Hældning ;

7) :Og den våde panelkrop skæres i seks trin på skæremaskinen: 1:Skærer først begge sider af panelkroppen lodret;2:Skærer derefter på langs og vandret;

8) :Skærer endelig vandret vandret eller knivskæring;

9) :Den afskårne panelkrop hejses fra halvfabrikatets kran sammen med bundpladen til autoklavevognen;

10) :Så grupperet i autoklaven til højtemperatur- og højtrykshærdning;

11): Efter god autoklavehærdning vil vognen blive taget ud og forlade autoklaven;

12): De færdige produkter er stablet eller læsset på lastbilen af det færdige produkt hosting kran, pakket godt;

13): Den autoklavehærdende sideplade returneres ;

Om de vigtigste råvarer Introduktion

Produktionen af AAC-blokke er rig på råmaterialer, Især brugen af flyveaske som råmaterialer, der ikke kun i vid udstrækning kan bruge rester af industriaffald, behandle miljøforurening og ikke skade landbrugsjord, men også skabe gode sociale og økonomiske fordele, det Er en god erstatning for traditionelle solide lersten. Gode lovende vægprodukter er blevet stærkt hilst velkommen af regeringen, ejendomsselskabet, byggeteamet, og regeringen har lavet skattepolitik, støtte til miljøbeskyttelsespolitikken, vi kan forudse brede markedsudviklingsudsigter;

1. Flyveaske/kvartssand

Flyveaske/kvartssand er de vigtigste kerneråmaterialer i AAC-blokproduktet og er hovedkilden til silicium- og aluminiumkomponenterne i luftbeton;

2. Cement

Cement er den vigtigste kilde til styrken af AAC-blokken, den giver de vigtigste kalkholdige materialer til AAC-blokken, cement, der er egnet til produktion af AAC-blok, bør hovedsageligt vælges med hensyn til type og kvalitet af cement; i produktionen, 52,5 klasse almindeligt Portland Cement bør vælges først. Generelt, for at reducere produktionsomkostningerne, kan 42,5 klasse almindelig portlandcement også bruges;

3. Kalk

Kalk er også et af de vigtigste råmaterialer til produktion af AAC-blokke. Dens hovedfunktion er at samarbejde med cement for at give effektiv calciumoxid, så den kan interagere med SIO2 og Al203 i kiselholdige materialer under hydrotermiske betingelser for at producere siliciumhydrat-calcium Syre. Derfor er kalk en af hovedstyrkekilderne til AAC-blok. Det effektive indhold af calciumoxid i kalk, der bruges til at producere AAC-blok, bør være højere end 65 %, helst højere end 80 %.

4. Gips

Gips er en regulator af luftudviklingsprocessen i AAC-blokproduktion. Den regulerende effekt af gips afspejles hovedsageligt i forsinkelsen af fordøjelse af brændt kalk og gyllefortykkelseshastigheden. Den vigtigste kemiske komponent i gips er CASO4;Der er tre typer gips på Marked; Rågips, anhydrit og gips fra Paris. Derudover produceres affaldsgips også i den kemiske produktionsproces. Såsom fosfogips fra produktionen af fosfatgødning, fluorgips fra produktionen af fluorkemikalier og gips fra produktionen af titan Dioxid. Disse gips er lave i omkostninger og kan erstatte naturlig gips og reducere produktionsomkostninger;

5. Luftgenerator

AAC-blok skal have et luftgenererende middel for at skabe porer i blokken for at danne en let porøs struktur;

6. Skumstabilisator

Efter at luftgenereringsmidlet gasser, på grund af den tynde formvæg, er det nemt at bryde og ødelægge skummet under indblanding af forskellige forhold, hvilket påvirker kvaliteten af betonen. Derfor er det nødvendigt at tilføje en skumstabilisator til Gylle.

Produktions proces

1): Opbevaring og levering af råmaterialer til AAC-blok

Råmaterialer transporteres ind i fabrikken med biler, og flue (sand, stenpulver) er koncentreret i råvaregården, og når det bruges, transporteres det ind i tragten. cement i sække eller bulk cement opbevares i cementlageret. I brug bliver den læsset og transporteret ind i beholderen. Kemikalier, aluminiumspulver osv. anbringes i henholdsvis kemikalielageret og aluminiumspulverlageret og transporteres til produktionsværkstedet, når det bruges.

2) ![]() bearbejdning af råmaterialer til AAC-blokke

bearbejdning af råmaterialer til AAC-blokke

Flyveaske (eller sand, stenpulver) sendes til kuglemøllen gennem elektromagnetisk vibrerende føder og båndtransportør, og jorden flyveaske (eller sand, stenpulver) sendes til gylletanken til opbevaring af flyveaskepumpen.

Kalken sendes til kæbeknuseren af den elektromagnetiske vibrerende fremføring og båndtransportøren til knusning. Den knuste kalk transporteres til kalkopbevaringstanken med spandelevatoren og sendes derefter til kuglemøllen med skruetransportøren. Skovlelevator føres ind i pulverbatchingtanken. Efter at kemikalierne er manuelt målt i en vis proportion, fremstilles en løsning af en vis koncentration og sendes til lagertanken til opbevaring.

Aluminiumspulveret transporteres fra aluminiumspulverlageret til produktionsværkstedet og løftes til anden sal i batchbygningen med en elektrisk hejs. Hæld i blanderen for at tilføje vand kvantitativt, og rør det ind i en aluminiumspulverophæng.

3): Blanding af gylle og hældning af AAC-blokke;

Kalk og cement sendes sekventielt til den automatiske vægt ved hjælp af skruetransportøren under pulverblandingstanken til kumulativ måling. Der er en skruetransportør under vægten til jævnt at tilføje materialerne i hældemixeren.

Flyveaske (eller sand, stenpulver) og affaldsgylle sættes i målecylinderen til måling. Efter at forskellige materialer er målt, er formen på plads, og gyllen kan omrøres. Gyllen bør opfylde proceskravene (ca. 45 ℃) Før hældning. Hvis temperaturen ikke er nok, kan autoklaveopvarmning udføres i gyllemåletanken, og aluminiumspulversuspensionen kan tilsættes 0,5-1 minut før materialerne hældes;

4): AAC-blok forhærdning og skæring

Efter hældning skubbes formkassen ind i det indledende hærderum af en transportkæde til forgasning og indledende indstilling. Rumtemperaturen er 50~70 ℃, og den indledende hærdetid er 1,5-2 timer (ifølge de gunstige geografiske forhold, dette Processen kan elimineres).Brug et negativt trykhejs til at hejse formrammen og den våde bloklegeme på skærebordet, hvor bundpladen på autoklavevognen er placeret på forhånd.Tag formrammen af.Skæremaskinen krydsskærer ,Skærer i længderetningen og fræser den våde blok.Formrammen hejses tilbage til formvognen til rengøring og affedtning, og løftes derefter til formvognen til næste støbning. Den afskårne bloklegeme og autoklavens bundplade hejses på autoklavevognen med en kran og placeres på To etager. Der er fire understøtninger mellem gulvene, og flere autoklavevogne er grupperet sammen.

Affaldsmaterialerne ved kanterne og hjørnerne af den våde bloklegeme, der produceres under skæring, sendes til affaldsgylleomrøreren ved siden af skæremaskinen ved hjælp af en skruetransportør, og vand tilsættes for at lave en affaldsgylle til brug ved batchning.

5): Autoklaveret AAC-blok og færdigt produkt.

Efter at kroppen er samlet på parkeringslinjen foran autoklaven, åbn autoklavdøren, der skal ud af autoklaven, træk først den færdige autoklavevogn ud i autoklaven med en hejs, og træk derefter autoklavevognen, der skal autoklaveres Ind i autoklaven med en hejs Autoklaven vedligeholdes. De færdige produkter på autoklavevognen hejses til færdigvarelageret af en brokran og transporteres derefter til færdigvaregården af en gaffeltruck. Den tomme autoklavevogn og bunden Pladen på den kørende autoklave er hejst tilbage til vognreturlinjen, og stableren trækkes tilbage af en hejs efter rengøring. Gå til næste cyklus.

Udstilling af produktionsudstyr

1): Materiale slibning og fremstilling af gylle sektion

| Den traditionelle proces med styring af gylletæthed er ikke streng . Densiteten af protoplasma er ofte gennem kunstig måling . fejlen er større . Tætheden af cirkulerende plasma bruges til at kontrollere baseret på erfaring . Så i produktionen af højkvalitets lavvolumenprodukter .Kvalificeret rate og produktkvalitet er ikke ideelle .Densiteten af amulit ved brug af den nyeste pipeline-målemetode har følgende fordele1. Gyllen cirkuleres mellem tanken og densimeteret, gylletæthedsdataene måles ved densitetsrørledning i ægte kalk og feedback til det centrale kontrolrum. For at justere vandforholdet mellem kuglemøllens og påfyldningen Af gylletanken. Formålet med kontinuerlig korrektion af realtidstæthed er opnået:2. Densitetsrøret skal måle koncentrationen af al gyllen. Mål nøjagtigheden uden fejl. Og skyl derefter hele røret efter skiftet for at sikre nøjagtigheden af den næste måling. |  | |||

| ||||

| Maskine til fremstilling af flyveaskegylle | Blander til gylleopbevaring | Materiale skala | Hældesystem | |

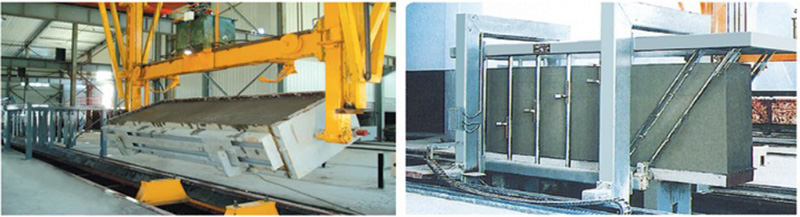

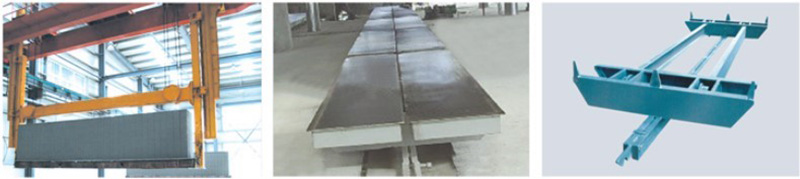

| 2): Omsætning og skæreafsnit | ||||

Vigtigste funktioner i Amulite skæremaskine1): Enkelt struktureret, praktisk at installere og vedligeholde;2): Fastgjort til jorden, drevet af planetgear-reducer, mens den udfører lodret skæring, skærer skæremaskinen excentrisk og svingende skæring, som øger skæreeffektiviteten. Gør det mere bekvemt at ændre skærestørrelse. Vigtigste funktioner i Amulite skæremaskine1): Enkelt struktureret, praktisk at installere og vedligeholde;2): Fastgjort til jorden, drevet af planetgear-reducer, mens den udfører lodret skæring, skærer skæremaskinen excentrisk og svingende skæring, som øger skæreeffektiviteten. Gør det mere bekvemt at ændre skærestørrelse. 3) :Absorberer tysk teknologi, tilføjet vakuumsuger, denne skæremaskine kan nemt slippe af med affaldsmaterialer ovenover uden at ødelægge nogen del af færdige blokke og sikrer produkternes beståelsesrate; 4) :Med 6-sidet skæring af hele blokken øges produktbeståelsesraten, fordi kvaliteten af færdige produkter ikke vil blive påvirket af ændringen af forme mere. 5): Høj ruhed af overfladen af færdige blokke er gunstig for bygningsdrift og konstruktion. 6): Vedtagelse af positioneringsnumerisk kontrolteknologi, denne maskine reducerer rystelser i færd med at dreje, flytte, skære og transportere. Ydermere kan den opgraderes til PLC-kontrolsystem på kundens anmodning for at øge produktbeståelsesraten. | ||||

| ||||

| Hydraulisk frekvensomformer omsætningskran | Vandret skæremaskine | |||

| 1) :Hydraulisk frekvensomformeromsætningskran drejer formkassen med blok i 90 graders omsætning,sæt den på frekvensomformerbloktrækvognen og procesudstøbning fungerer;2) : Frekvenskonvertering Bloktrækvogn trækker blokken til skæremaskine, der skal skæres. Omsætningskranen omorganiserer, renser og polerer formkasse og paller for at forberede dem til genbrug. | Omsætningskran drejer formen 90 grader, afstøber og sætter hele blokken og bundpladen på bloktrækvognen. Bloktrækvognen vil tage hele blokken ind i skæremaskine, og afslutte vandret skæring, skrælle hele blokken på to sider og adskille Spildte materialer. | |||

| ||||

| 3): Omsætningskran til at fjerne bundaffaldsmaterialet | ||||||||||

| Denne enhed er selvudviklet af Amulite Group for at hjælpe vores kunder med fuldstændig at løse problemet med bundmaterialeaffald.Denne enhed inkluderer omsætningsplatform og kran, den kan fjerne top- og bundaffaldsmateriale. Denne kran kan også fungere som transportkran til halvfabrikata. | |||||||||

| Transportkran før autoklave | Bundplade | Autoklavevogn | ||||||||

| ||||||||||

| Efter skæring, transport kran bære blok til autoklave vogn for ind i autoklave. Denne enhed har enkel struktur, stabil drift, god kvalitet og nem at vedligeholde. | Bundpladen designet af Amulite Group kan også være en sideplade, det er ikke nødvendigt at ændre den, før den kommer ud af autoklaven. Den er lavet af manganstål og deformeres aldrig under høj temperatur og tryk. | Den er sammensat af profilstål af god kvalitet og har en enkel struktur. Sidder fast og forvrængning vil ikke ske i autokalvehærdningsmiljøet med høj temperatur og højtryk i autocalve. Kranen satte den våde blok på autokalvhærdningsvognen og ind i autoklaven for at blive autoklave. Bevares indtil fjernelse af de færdige blokke; | ||||||||

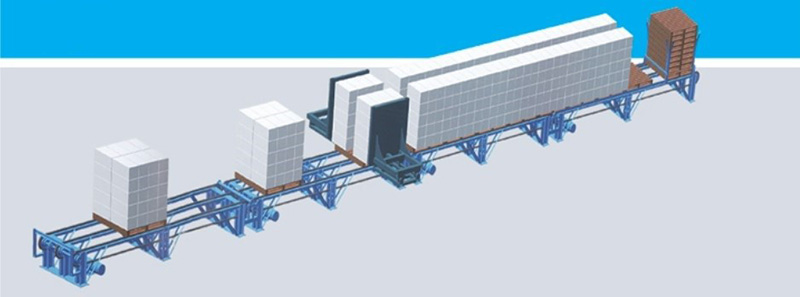

| 4): Udstyr til håndtering af færdige produkter | ||||||||||

| Normalt vil de autoklaverede blokke og plader undertiden have adhæsioner. Separeringsmaskinen skal fuldføre adskillelse af adhæsionens blokke uden nogen skade på blokkene, som integrerer funktionen af den traditionelle adskillelsesmaskine og den færdige produktbærer. Hver adskillende hånd styres uafhængigt, Løste problemet med at adskille blokke og paneler på den samme form; Udstyret realiserer en effektiv og skånsom behandling, sænker de samlede omkostninger og sikrer kvalitetshastigheden på samme tid. | |||||||||

| Transport- og pakkelinje | ||||||||||

| ||||||||||

| Denne systemlinje inkluderer transport- og pakkelinje til træpaller, som hovedsageligt er designet til de færdige AAC-blokke. Hele formprodukterne vil blive flyttet over på træpallen på én gang ved hjælp af fastspændingsanordning til færdige produkter til yderligere transportfordeling og pakning på Denne linje. Denne maskine har sådanne egenskaber som automatisk distribution ved styring af computeren, præcis positionering under transport og automatisk adskillelse af læsset træpalle, i hvilket tilfælde den er praktisk til pakning og forsendelse. | ||||||||||

| 5): Flere maskiner viser | ||||||||||

Klemme til færdige produkter Klemme til færdige produkter |  Roterende klemme Roterende klemme | |||||||||

| ||||||||||

| Specialkran til paneler | Stikmaskine | Åbn spilleautomaten | ||||||||

| ||||||||||

| Kuglemølle | Kæbeknuser | Autoklav | Kedel | |||||||

| ||||||||||